بررسی انواع سیمان و ویژگی های آن ها

تعریف سیمان:

به هر ماده چسبنده ای سیمان اطلاق می شود، لیکن به ماده ی چسباننده مصالح سنگی در بتن، سیمان هیدرولیکی و اصطلاحاً سیمان گویند. سیمان چسبی است که پس از مخلوط شدن با آب بصورت دوغاب سیمان یا غیر سیمان دور دانه ها آغشته و آن ها را به هم می چسباند. لذا نقش سیمان در بتن صرفاً چسباندن دانه ها به هم بوده و بخودی خود تأثیری در مقاومت و باربری ندارد. از این جهت بتن خوب، بتنی است که وقتی در آزمایشگاه نمونه ای از آن را بشکنند دانه های سنگی آن از وسط شکسته شود و سیمان ها (چسب) جدا و پاره نشود. سیلیس، آلومین، اکسیدآهن، اکسید منیزیم در خاک رس وجود دارد. برای ساخت سیمان، در کشور ما یا از گل آهک استفاده می شود یا از آهک و خاک رس که آن ها را به نسبت مناسب به هم مخلوط می نمایند.

مواد اولیه سیمان:

مواد اولیه سیمان عمدتاً از خاک رس و آهک تشکیل می شود که شامل موارد زیر است:

آهک CaO حدود ۶۳ درصد

سیلیس Sio2 حدود ۲۰ دصد

آلومین Al2O3 حدود ۶ درصد

اکسیدآهن Fe2O3 حدود ۳ درصد

اکسید منیزیم MgO حدود ۱٫۵ درصد

سیمان پرتلند

از مهمترین سیمان های هیدرولیک مصنوعی، سیمان پرتلند است.

سیمان پرتلند فرآورده ای است که از اختلاط سنگ آهک و خاک رس به نسبت وزنی حدوداً ۳ به ۱ تا ۴ به ۱ بسته به ترکیب شیمیایی آن ها، آسیاب کردن مخلوط به روش های خشک یا تر، همگن کردن مواد خام، پختن مواد در کوره تا مرز عرق کردن سطح دانه ها و چسبیدن آن ها به یکدیگر به شکل جوش یا کلینکر، سرد کردن و آسیاب کردن کلینکر با کمی سنگ گچ بدست می آید.

سیمان با آب مخلوط می شود و واکنش شیمیایی (هیدراتاسیون) بین این دو انجام می گیرد، در نتیجه بر روی سطح هردانه سیمان، ماده ای پدید می آید که دراثر اتصال این مواد به یکدیگر تمام دانه ها به هم می چسبند، بدین ترتیب بتن سخت می شود و سرانجام مقاومت مورد نظر حاصل می شود.

انواع سیمان:

سیمان نوع ۱ (تیپ ۱):

این نوع سیمان که به سیمان پرتلند معمولی موسوم است برای عموم مصارفی است که ویژگی خاصی از بتن خواسته نشده و در شرایط آب و هوایی عادی مصرف شده (معمولاً در جاهایی که از نظر سولفات؛ مشکلی نداشته، استفاده می گردد.) این نوع سیمان فراوان تر از سایر انواع سیمان ها می باشد، از این نوع سیمان در ساختن پیاده روها، روسازی جاده ها، پل های بتن مسلح، راه آهن، مخازن، لوله های آب و ملات ساختمان های بنایی استفاده می شود. بطورکلی این سیمان در تمام مواردی که به ندرت خطر مجاورت با سولفات ها نباشد و یا حرارت آب گیری سیمان باعث افزایش نامطلوب درجه حرارت سیمان نشود، مورد استفاده قرار می گیرد.

سیمان نوع ۲ (تیپ ۲):

این نوع سیمان در مواردی که در مقابل حمله سولفات ها احتیاط لازم باشد، استفاده می شود. سیمان تیپ ۲ معمولاً کندتر از سیمان نوع ۱ می گیرد و در گرفتن حرارت کمتری تولید می کند و تا حدودی کندگیر و از نظر مقاومت در برابر حمله سولفات ها مناسب است. از این سیمان می توان در ساختمان های بتنی حجیم استفاده نمود تا در هنگام گرفتن بتن حرارت کمتری ایجاد شود ( مثل دیوار برشی) پس سیمان نوع ۲ یا سیمان اصلاح شده در برابر حمله سولفات ها از سیمان معمولی یا تیپ ۱ مقاوم تر است. اگر بخواهیم جک زیر قالب ها را زودتر باز کنیم بهتر است از سیمان تیپ ۱ استفاده شود که از سیمان نوع ۲ زودگیرتر است. بتن باسیمان نوع ۲ معمولاً روان تر و متراکم تر ساخته خواهد شد.

سیمان نوع ۳ (تیپ۳):

سیمان نوع ۳ سیمانی است که در مدت کوتاه معینی معمولاً د عرض یک هفته یا کمتر مقاومت زیادی بدست می آورد و مقاومت ۷ روزه آن مشابه مقاومت ۲۸ روزه سیمان نوع ۱ است، این نوع سیمان نسبت به سیمان نوع ۱ در هنگام گرفتن حرارت بیشتری تولید می کند. از این سیمان وقتی استفاده می کنند که بخواهند زودتر از معمول قالب را برداشته و بتن را مورد استفاده قرار دهند. در هوای سرد نیز می توان از این نوع سیمان استفاده کرد تا مدت زمان لازم برای محافظت بتن ریخته شده کوتاه تر شود. گرچه با بکار بردن مخلوط پر سیمان تر با سیمان نوع ۱ هم می توان بتنی تهیه کرد که در مدت کوتاه مقاومت بیشتری کسب کند. ولی سیمان نوع ۳ همین کار را به نحوی بهتر و با صرفه تر انجام می دهد. سیمان نوع ۳ را سیمان زودگیرهم می گویند.

سیمان نوع ۴ (تیپ ۴):

سیمانی است که هنگام گرفتن حرارت خیلی کمتری تولید کرده و مورد استفاده ی آن درجایی است که شدت و مقدار حرارت تولید شده اهمیت دارد، بتنی که با این سیمان ساخته شده آهسته تر افزایش مقاومت پیدا می کند یعنی دیرتر می گیرد، کاربرد اصلی این سیمان در ساختمان های حجیم بتنی و در مناطق گرمسیر است. در ساختمان های حجیم همانند سدهای وزنی به علت حجم زیاد بتن، افزایش درجه حرارت ناشی از گرفتن بتن می تواند بسیار زیاد و خطرناک شود، برای پایین نگاه داشتن درجه حرارت سیمان نوع ۴ که به آن سیمان دیرگیر هم می گویند به کار می رود.

در بتن ریزی دیوارها، دیوار مخزن آب یا استخر که طول دیوار زیاد است ، چون بتن ریزی لایه لایه انجام می گیرد ممکن است فاصله زمانی حدود نیم ساعت یا بیشتر طول بکشد تا لایه بتن جدید روی بتن قبلی ریخته شود، بدین ترتیب در هنگام ریختن بتن لایه جدید، بتن لایه قبل سفت شده و اتصال خوبی بین دو لایه برقرار نمی شود. این اتصال ضعیف بین لای های بتن قدیم و جدید را اتصال سرد می گویند که ضعف بتن ریزی به شمار می آید. بخصوص اگر سازه، یک سازه آبی باشد این اتصال نقطه ضعفی برای نشت آب خواهد بود. مصرف سیمان تیپ ۴ در چنین مواردی باعث می شود که فرصت کافی برای بتن ریزی باشد و لایه های قیلی هنوز وارد واکنش نشده باشند تا بتوانند با لایه های جدید اتصال مناسبی را برقرار نمایند.

سیمان نوع ۵ (تیپ ۵):

سیمان نوع ۵ یا سیمان ضدسولفات وقتی بکار می رود که بتن در تماس شدید با سولفات ها قرار داشته باشد. از این سیمان اساساً وقتی استفاده می شود که خاک یا آب زیرزمینی که در تماس با سازه بتنی قرار دارد مقدار زیادی املاح سولفات داشته باشد. سیمان نوع ۵ دیرتر از سیمان معمولی می گیرد و جک در زمستان بایستی خیلی دیرتر باز شود. سیمان تیپ ۵ سیمان خیلی سفتی است که نسبت آب به سیمان (W/C) بالای آن نفوذپذیری آن را بالا می برد و هم از داخل و هم از بیرون، خوردگی در آن ایجاد خواهد شد. معمولاً سولفات در خاک فونداسیون است و برای تیر و ستون ها بهتر است از سیمان تیپ ۵ استفاده نکنیم چون کاربردی ندارد.

پوزولان ها:

پوزولان ها عبارتند از: مواد سیلیسی یا سیلیسی آلومینی که خود به تنهایی فاقد ارزش چسبندگی هستند، یا ارزش چسبانندگی آن ها کم است، پوزولان ها بر دو نوع اند: پوزولان طبیعی و مصنوعی یا صنعتی

مشخصات پوزولان ها باید با استاندارد ملی ایران، و در صورت نبود آن ها با یکی از استانداردهای معتبر بین المللی مطابقت داشته باشد.

سیمان های پوزولان دار:

این سیمان ها از آسیاب کردن و مخلوط کردن پوزولان ها با سیمان پرتلند ساخته می شود، بطورکلی سیمان های پوزولانی به آرامی مقاومت پیدا کرده، لیکن مقاومت دراز مدت آن ها نسبتاً بالاست و به جهت دیرگیری، مدت طولانی تری می بایست از بتن ساخته شده از این نوع سیمان ها مراقبت نمود، درصد جایگزینی پوزولان ها بین ۱۵ تا ۴۰ درصد است.

سیمان پوزولانی بتن روانی به ما می دهد که می توان نسبت آب به سیمان را پایین آورد، سیمان پوزولانی در حمله سولفات ها مقاوم است و به کلر هم اجازه نمی دهد که به آرماتور حمله کند. چون بتن متراکمی می شود و خطر حمله کلر کاهش شدیدی پیدا خواهد کرد، سیمان پوزولانی بهترین سیمان مورد مصرف در فصل گرماست.

سیمان پوزولانی معمولاً بین ۵ تا ۱۰ درصد از سیمان تیپ ۱ مقاومت کمتری دارد.

چون بار ستون ها به مرور جمع می شوند (زنده و مرده) می توان برای ستون ها هم از سیمان پوزولانی استفاده کرد. در حاشیه کویر و خلیج فارس بایستی از سیمان تیپ ۲ و پوزولانی استفاده نمود.

سیمان روباره کوره آهنگدازی:

این نوع سیمان از آسیاب نمودن و مخلوط کردن سیمان پرتلند، با ۲۵ تا ۶۵ درصد پودر و سرباره کوره ی آهنگدازی که در آن ها آهن تولید می شود بدست می آید، در ساخت این نوع سیمان که در حقیقت از مواد زاید کوره است، انرژی کمتری مصرف می شود. به این نوع سیمان روباره، سیمان تفاله نیز گفته می شود، درصد سرباره در مخلوط بین ۲۵ تا ۷۰ درصد متغیر است. درآجرچینی، بتن ریزی کف و اصولاً هرجا که مقاومت بالا مورد نیاز نباشد می توان از این نوع سیمان استفاده کرد، این سیمان کمی ضدسولفات و تاحدودی کندگیر است.

سیمان سفید و رنگی:

ترکیب شیمیایی سیمان سفید همانند سیمان پرتلند معمولی است، با این تفاوت که با انتخاب مواد اولیه مناسب از ورود مواد رنگی نظیر اکسیدهای آهن و منیزیم و غیره به فرآیند ساخت جلوگیری می شود. برای ساختن سیمان های رنگی، مواد رنگی، مواد رنگی معدنی بی اثر شیمیایی را به سیمان معمولی می افزایند، باسیمان پرتلند معمولی می توان فقط سیمان های رنگی قرمز، قهوه ای و سیاه ساخت. سیمان های سفید و رنگی بیشتر برای کارهای تزئینی استفاده می شود، رنگ سیمان باید در برابر عوامل جوی و نور پایدار باشد، میزان رنگ حدوداً ۵ تا ۱۰ درصد وزنی سیمان است.

سیمان های ویژه دیگری نیز نظیر سیمان چاه نفت، سیمان برقی، سیمان سوپر سولفات، سیمان منبسط شونده، سیمان باگیرش تنظیم شونده، سیمان با ماده حباب ساز، سیمان آب بند کننده، سیمان پلاستیک (خمیری) نیز وجود دارد.

ضوابط بسته بندی، حمل ونقل، انبارکردن و مصرف سیمان های کیسه ای:

1- سیمان پرتلند باید در کیسه های مناسب، مقاوم قابل انعطاف بسته بندی شده، به گونه ای که رطوبت و مواد خارجی، نتوانند به داخل آن نفوذ کرده و کیسه های سیمان در هنگام حمل و نقل پاره نشوند.

2- روی کیسه های سیمان باید نوع سیمان پرتلند (۱ تا ۵ و …) و تاریخ تولید سیمان درج شود. در سیمان های نوع ۱ باید مقاومت سیمان نیز قید گردد مانند kg/cm2 325-1 یا ۵۲۵-۱

3- وزن اسمی هر کیسه سیمان ۵۰ کیلوگرم می باشد.

4- سیمان های کیسه ای باید روی کف خشک که دست کم به اندازه ۱۰ سانتی متر از سطح اطراف خود بالاتر باشد، قرار گیرند.

5-در مناطق خشک حداکثر تعداد کیسه سیمانی که می توان بر روی هم انبار کرد، ۱۲ پاکت سیمان می باشد. مشروط به آن که ارتفاع آن ها از ۱٫۸ متر تجاوز نکند. اعداد فوق در مناطق شرجی و با رطوبت نسبی بیش از ۹۰ درصد، ۸ پاکت و ۱٫۲ متر می باشد.

6- در مناطق خشک کیسه های سیمان باید نزدیک به هم و با فاصله ی ۵۰ تا ۸۰ میلی متر از یکدیگر قرار داده شوند، در مناطق شرجی و با رطوبت نسبی بیش از ۹۰ درصد، کیسه های سیمان باید به هم چسبیده شوند.

7- کیسه های سیمان در همه مناطق باید حداقل ۳۰۰ میلی متر از دیوارها و ۶۰۰ میلی متر از سقف فاصله داشته باشد.

8- سیمان های کیسه ای باید در مناطق با رطوبت نسبی، حداکثر ۹۰ درصد ۴۵ روز پس از تولید و در سایر مناطق ۹۰ روز پس از تولید، مصرف شود و اگر بنا به دلایلی غیرقابل اجتناب، این امر میسر نیست این سیمان ها باید قبل از مصرف مورد آزمایش قرار گیرند.

ضوابط بسته بندی، حمل و نقل، انبارکردن و مصرف سیمان های فله ای:

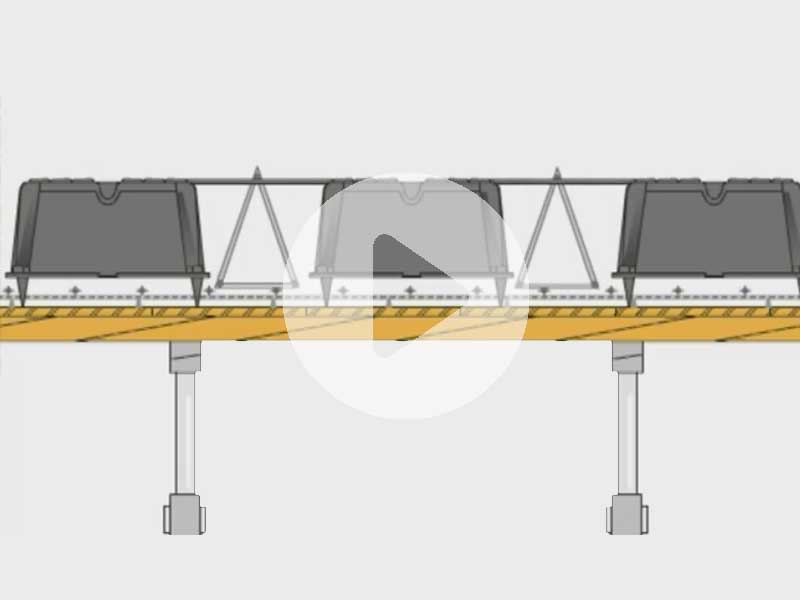

1- سیمان های فله باید در سیلوهای استاندارد نگهداری شوند.

2- از آنجا که انتقال سیمان از مخزن کامیون به داخل سیلو به کمک هوای فشرده صورت گیرد و در نتیجه سیمان به تدریج متورم می شود، نباید بیش از ۸۰ درصد ظرفیت اسمی سیلوها را پر کرد.

3- سیمان نگهداری شده در سیلو باید حداکثر ۹۰ روز پس از تولید مصرف شود و اگر بنا به دلایلی غیر قابل اجتناب، این امر امکان پذیر نشد، باید قبل از مصرف آزمایش شود.